L’introduzione di tecnologie di stampa digitale nella decorazione industriale ha portato benefici non solo in termini di ottimizzazione della capacità e di riduzione dei costi produttivi, ma anche di implementazione della resa qualitativa ed estetica. E, soprattutto, ha permesso di raggiungere un livello di flessibilità prima impensabile, consentendo di rispondere efficacemente alla sempre maggiore domanda di personalizzazione degli oggetti e degli ambienti da parte di progettisti, designer, clienti finali.

Anche nel segmento dell’industrial, il settore del printing è sempre più spesso alla ricerca di “effetti speciali” per colpire il pubblico. Che si tratti di carta, metallo, vetro o ceramica, le superfici sono sempre più trattate, modificate, stampate, texturizzate per amplificarne le funzionalità e l’estetica, aumentando la gamma di destinazioni d’uso. Per far sì che possano trasmettere emozioni, comunicare una storia e regalare ai consumatori finali esperienze percettive e sensoriali fuori dall’ordinario. A questa rinnovata esigenza di personalizzazione è andata incontro l’innovazione delle tecniche di stampa e dei consumabili, a partire dal progressivo perfezionamento delle tecniche di trasferimento degli inchiostri sui supporti – affinché garantissero performance migliori in termini cromatici, di durabilità e di “effetto WOW” – sia di sviluppo dei materiali, per migliorarne la stampabilità. Di seguito ci addentriamo nel mondo della decorazione industriale, attraverso l’esperienza di alcune aziende che ne hanno fatto il loro fiore all’occhiello.

Decorazione industriale | Bello e impossibile? La stampa digitale su vetro

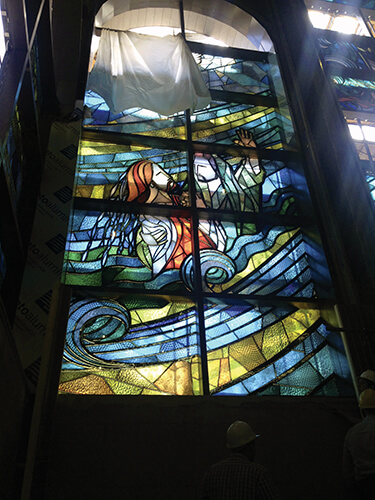

Fragile e raffinato, il vetro è da sempre uno dei materiali prediletti nell’ambito dell’architettura e della decorazione d’interni. Trasparente per definizione, attraverso la colorazione è in grado di trasformarsi e prestarsi alla realizzazione di ogni genere di applicazione: porte, finestre, tavoli, sedie, box doccia, pannelli divisori, rivestimenti per cucine e bagni. Stampare su vetro richiede tuttavia competenze specialistiche e attrezzature specifiche che negli anni si sono evolute e perfezionate.

Sebbene la tradizionale serigrafia resti ancora insostituibile in alcuni ambiti applicativi, il perfezionamento dei macchinari e dei consumabili ha permesso alla stampa digitale di colmare il gap tecnologico esistente in termini di durabilità e resa qualitativa.

Quando si parla di stampa digitale su vetro si intende un processo di stampa inkjet, che non prevede dunque alcun tipo di contatto, impatto o stress meccanico sulla superficie del materiale di partenza. Le lampade UV LED polimerizzano e solidificano gli inchiostri, saldandoli alla superficie del materiale. A differenza di quanto avviene nella serigrafia, il processo di decorazione digitale richiede esclusivamente la preparazione di un file grafico, senza necessità di ricorrere alla creazione di telai, tamponi o matrici analogiche. Al pari della serigrafia tradizionale, la stampa digitale permette di lavorare su vetri temprati e non, ma anche su lastre di vetro stratificato infrangibile e antisfondamento, garantendo la massima flessibilità applicativa. Uno dei valori aggiunti è dato dalla possibilità di creare effetti spessorati, tridimensionali, mediante la stratificazione dei livelli di inchiostro, così da impreziosire ulteriormente il materiale stampato.

Dalla serigrafia alla stampa digitale su vetro

Le tecniche di stampa tradizionale su vetro, come l’offset, la serigrafia o la tampografia, utilizzano processi fisici che richiedono matrici o stencil. La serigrafia, prediletta nella decorazione del vetro, applica inchiostro direttamente sulla superficie tramite uno stencil, offrendo una copertura duratura e resistenza agli agenti esterni, ma richiede tempi di set up lunghi e costi di avvio elevati.

Al contrario, la stampa digitale trasferisce le immagini direttamente dal file al vetro tramite la stampa a getto d’inchiostro o UV, rendendo il processo molto più veloce e flessibile, ideale per la realizzazione di piccole tirature e personalizzazioni on demand. La serigrafia offre una copertura d’inchiostro spessa e resistente, utile per applicazioni esterne, mentre la stampa digitale permette di ottenere dettagli fini e una vasta gamma di colori, vantaggiosa per design complessi.

La flessibilità della stampa digitale consente di modificare facilmente i design e personalizzare ogni singolo pezzo senza costi aggiuntivi significativi. In termini di sostenibilità ambientale, inoltre, il digitale garantisce una riduzione degli sprechi e non richiede l’utilizzo di solventi chimici aggressivi. In sintesi, la serigrafia è indicata per applicazioni specifiche che richiedono grande resistenza, mentre la stampa digitale si presta a lavorazioni con un alto tasso di customizzazione.

“La stampa digitale su vetro risulta particolarmente vantaggiosa per aziende che necessitano di piccoli lotti di produzione altamente personalizzati. Questa tipologia di clienti può trarre vantaggio dall’assenza di costi elevati di set up, perché il vantaggio competitivo del digitale è quello di produrre solo ciò che è necessario”, spiega Mauro Piotti, CEO di Liyu Italia. “La personalizzazione estrema è un altro punto di forza del digitale, che si presta alla realizzazione di articoli unici su richiesta come vetri decorativi, trofei personalizzati o regali aziendali. In particolar modo, i business print-on-demand, gli e-commerce, gli artigiani possono beneficiare della riduzione degli sprechi e l’eliminazione dei costi di stoccaggio.”

“La stampa digitale su vetro risulta particolarmente vantaggiosa per aziende che necessitano di piccoli lotti di produzione altamente personalizzati. Questa tipologia di clienti può trarre vantaggio dall’assenza di costi elevati di set up, perché il vantaggio competitivo del digitale è quello di produrre solo ciò che è necessario”, spiega Mauro Piotti, CEO di Liyu Italia. “La personalizzazione estrema è un altro punto di forza del digitale, che si presta alla realizzazione di articoli unici su richiesta come vetri decorativi, trofei personalizzati o regali aziendali. In particolar modo, i business print-on-demand, gli e-commerce, gli artigiani possono beneficiare della riduzione degli sprechi e l’eliminazione dei costi di stoccaggio.”

Anche laddove si ponga la necessità di realizzare elevati volumi di produzione, comunque, la stampa digitale può rivelarsi una scelta indicata, soprattutto se sono necessari frequenti cambi di design o aggiornamenti dei motivi decorativi.

La proposta tecnologica di Liyu per la stampa su vetro offre due tecnologie a inchiostri UV e primer a bordo macchina. La serie PLATINUM, con i plotter UV LED Hybrid e UV Flatbed, introduce i modelli potenziati PRO XL e PRO XL PLUS, dotati di motori lineari magnetici su due assi, una maggiore configurabilità delle teste (fino a 32) e sistemi di sicurezza avanzati, offrendo qualità di stampa superiore e maggiore efficienza operativa. Inoltre le zone d’aspirazione disposte sul piano garantiscono una maggior stabilità per stampe precise sui supporti senza sbavature. Liyu offre una vasta gamma di soluzioni tecnologiche per soddisfare ogni esigenza di stampa industriale in molteplici mercati, dalle soluzioni di alta gamma della linea PLATINUM alle opzioni più accessibili della linea XLINE, garantendo sempre qualità, affidabilità e innovazione.

L’importanza delle chimiche nella stampa su vetro

MuchColours è un’azienda specializzata nella produzione di macchinari per la decorazione digitale, fondata all’inizio degli anni Duemila da Giancarlo Rabuffo, che vuole portare la stampa digitale, allora nascente, nel settore industriale.

Giancarlo comincia con due soli collaboratori a lavorare su macchine preesistenti, che vengono modificate ad hoc sulla base delle richieste del mercato. Dal 2007, acquisite le competenze ingegneristiche necessarie, la produzione viene interamente realizzata da MuchColours. Già dal 2005 Rabuffo si rende conto che la propria tecnologia hardware non è sufficiente per ottenere i risultati di stampa che cerca. Comincia quindi a sperimentare nuove chimiche d’inchiostro ecologiche, inodori, non invasive e rispettose delle qualità fisiche del materiale da stampare. Nascono i “nanocoloranti”, pigmenti dalle particolari proprietà fisiche e chimiche grazie alle nanotecnologie.

Giancarlo comincia con due soli collaboratori a lavorare su macchine preesistenti, che vengono modificate ad hoc sulla base delle richieste del mercato. Dal 2007, acquisite le competenze ingegneristiche necessarie, la produzione viene interamente realizzata da MuchColours. Già dal 2005 Rabuffo si rende conto che la propria tecnologia hardware non è sufficiente per ottenere i risultati di stampa che cerca. Comincia quindi a sperimentare nuove chimiche d’inchiostro ecologiche, inodori, non invasive e rispettose delle qualità fisiche del materiale da stampare. Nascono i “nanocoloranti”, pigmenti dalle particolari proprietà fisiche e chimiche grazie alle nanotecnologie.

Il primo settore in cui MuchColours entra è quello della pelle, che tutt’oggi rappresenta una fetta importante della sua attività. Da allora, l’azienda abruzzese ha lavorato per i più diversi segmenti industriali, tra cui il legno, il vetro, la plastica. Dopo oltre due anni di ricerca, ora è a buon punto la tecnologia che consentirà di stampare sull’acciaio.

L’innovazione tecnologica raggiunta è resa possibile da un accurato lavoro di ricerca e sviluppo volto a “modificare” i macchinari già esistenti per la stampa in piano su materiali rigidi.

“All’inizio la criticità è stata quella di adattare non solo le macchine, ma soprattutto le chimiche, che non garantivano le stesse prestazioni ottenute su carte e derivati e rendevano il processo instabile. Tuttavia sin da subito abbiamo potuto constatare un enorme interesse da parte dei clienti che, a fronte di qualche compromesso dal punto di vista delle performance, volevano la possibilità di stampare digitalmente su materiali meno consueti”, spiega Augusto Rabuffo, direttore commerciale di MuchColours. “Grazie alla collaborazione con l’Università di Bologna abbiamo implementato i nostri sforzi in termini di R&D, arrivando a produrre inchiostri progettati per la stampa su supporti diversi da quelli tradizionali e in grado di garantire performance elevate. Oggi il perfezionamento tecnologico è tale che tutte le parti (meccanica, elettronica e chimica) hanno raggiunto un equilibrio, e questo ci consente di garantire ai clienti un servizio all’altezza delle loro aspettative e personalizzato sulla base delle loro specifiche esigenze.”

La customizzazione del macchinario parte da una fase preliminare di prototipazione, volta a definire le richieste del cliente, la destinazione d’uso del prodotto, la tipologia di applicazione.

“Parlare di stampa su vetro di per sé è generico perché ci sono enormi differenze tra un vetro destinato a un vano doccia rispetto a quello destinato a un set di bicchieri, e la bravura come costruttori consiste nell’adattare la tecnologia perché possa garantire le prestazioni che il cliente desidera” prosegue Rabuffo. “Abbiamo implementato la gamma di chimiche a disposizione, introducendo anche la possibilità di sovraverniciare laddove con la sola stampa non fosse possibile garantire determinati standard. Il nostro metodo di asciugatura si basa sull’utilizzo di lampade UV, che servono a fissare l’inchiostro al supporto. Inoltre abbiamo arricchito la gamma di inchiostri aggiungendo cicli esterni alla macchina che vengono effettuati tramite una pistola a spruzzo (simile a quelle utilizzate per la carrozzeria delle auto, ndr.), in grado di donare al materiale stampato una maggiore resistenza”.

Questo insieme di innovazioni ha permesso all’azienda di approcciare ambiti industriali dove la capacità di rispondere con efficienza alle criticità e specificità di ogni cliente è una discriminante nella scelta del fornitore tecnologico.

Le chimiche utilizzate garantiscono resistenza ai graffi, al sudore, ai solventi. “In base al tipo di applicazione e mercato, siamo in grado di identificare la miscela perfetta, intervenendo sulle diverse variabili che garantiscono diverse proprietà all’inchiostro”.

Sul fronte della produttività, se un tempo i macchinari per la decorazione digitale del vetro potevano stampare fino a 2-3 mq all’ora, oggi grazie al miglioramento dei macchinari e alla possibilità di inserire più file di testine, la velocità è aumentata, arrivando a poter produrre anche 100 mq all’ora. “Molto dipende dal grado di assorbenza del materiale che stiamo stampando, perché a prescindere dalla quantità di teste di stampa è necessario prevedere il tempo di asciugatura durante il quale l’inchiostro si fissa al supporto”.

Decorazione industriale | Un materiale antico di natura metamorfica

Negli ultimi anni la piastrella in ceramica è tornata a essere oggetto di sperimentazione per progettisti, architetti e designer: la sua versatilità la rende ideale per personalizzare non soltanto ambienti domestici, ma anche ristoranti, hotel, store e centri commerciali.

L’introduzione e il progressivo perfezionamento delle tecnologie di stampa digitale, come processo complementare alle tecniche tradizionali, ha aperto nuove opportunità creative e abbattuto i limiti dimensionali imposti dalle tecniche analogiche. Tra le tendenze degli ultimi anni spiccano i motivi decorativi che tentano di ricreare le texture e gli effetti tipici di materiali naturali, come il marmo e il legno.

L’ampliamento delle destinazioni d’uso e la sempre maggiore domanda di personalizzazione ha spinto i produttori a una ricerca sempre più accurata in termini di spessori, formati ed effetti speciali e consente di adattare la piastrella a contesti diversi, tanto nell’interior quanto nell’outdoor.

L’Italia si classifica come uno dei principali produttori di ceramica al mondo. Rispetto a qualche decennio fa, la lavorazione di piastrelle e lastre è principalmente industriale e la decorazione viene realizzata in larghissima parte con stampanti inkjet. Una tecnologia penetrata rapidamente e in maniera capillare in questo segmento industriale, tanto che – a meno di vent’anni dai primi esperimenti – circa la metà dei metri quadrati di piastrelle e lastre prodotti al mondo sono decorati con questa tecnologia, e cominciano a farsi strada le prime linee di produzione full digital.

La scelta degli inchiostri è determinante e segue logiche diverse da quelle usate nelle arti grafiche. Innanzitutto, i pigmenti sono più grandi e pesanti rispetto a quelli utilizzati nella formulazione di un inchiostro UV o a solvente. Per questo vanno tenuti alla temperatura corretta e costantemente in sospensione all’interno del legante, che di solito è a base solvente.

Nelle stampanti digitali per la ceramica, come in quelle per il vetro, i contenitori di inchiostro possono contenere degli speciali mulini (simili alle fruste da cucina) che agitano il contenuto. Anche all’interno della macchina il sistema di circolazione dell’inchiostro è fondamentale, così come quello di pulizia.

Trattandosi di un processo industriale ad altissima produttività, le soluzioni di stampa migliori sono quelle in grado di garantire massima produttività. Il che significa: elevata velocità di stampa, resistenza e solidità, rapidità di pulizia e semplicità di manutenzione.

La definizione di stampa richiesta in questo settore, in media, è più bassa rispetto ad altri (360×360 dpi è considerata una risoluzione accettabile).

Ciò è dovuto al fatto che gli inchiostri ceramici vengono sottoposti a un processo di cottura ad altissime temperature che fa sì che le gocce si fondano tra loro, col risultato che la definizione diminuisce e il colore cambia, a volte anche in modo sostanziale. Per questo motivo campionatura e gestione del colore rivestono un’importanza assoluta.

Bisogna inoltre tenere presente che gli inchiostri ceramici non seguono la quadricromia tipica delle arti grafiche (CMYK). I motivi sono diversi: un po’ perché è difficile realizzare questi colori e mantenerli dopo la cottura; un po’ perché tradizionalmente il gusto estetico legato alle piastrelle porta alla scelta di colori naturali. Di fatto, in una stampante ceramica capita quindi spesso di trovare tutti i canali colore caricati con tonalità tra il grigio e il marrone.

Le stampanti inkjet più usate nel settore ceramico sono solitamente single pass. Le linee di produzione moderne lavorano su tre turni, ininterrottamente, sette giorni su sette e raggiungono produttività molto alte (da 15.000 a 25.000 mq al giorno).

Le velocità di produzione variano da un minimo di 10 m/min (il minimo per le lastre) a un massimo di 70 m/min (il massimo per le piastrelle da parete). Si tratta di un processo delicato in cui occorre tenere sotto controllo numerose variabili per limitare gli errori e le imperfezioni: il calore della superficie da decorare, la sua umidità, la presenza di polvere. Di una stampante per ceramica vanno considerati anche il sistema elettronico, che deve essere particolarmente performante, il RIP e il software di color management.

Grandi formati, effetti naturali e tridimensionalità

“Quando parliamo di decorazione digitale su ceramica occorre fare una distinzione tra due diverse tipologie di stampa. La prima, nota come stampa a caldo, prevede l’utilizzo di inchiostri pigmentati inorganici e tempi di cottura di circa un’ora, necessari affinché le chimiche si fondano allo smalto per creare il grès porcellanato. La seconda, nota come stampa a freddo, utilizza la tecnologia di stampa UV classica, già in uso nelle arti grafiche”, racconta Alberto Bassanello, direttore della Divisione Vendite Italia di Durst. “Come azienda, siamo pionieri in entrambi i processi citati. Nel 2004 abbiamo introdotto la tecnologia Durst GAMMA grazie alla quale abbiamo rivoluzionato il concetto di decorazione su ceramica, prima possibile solo mediante tecniche tradizionali come la serigrafia a telaio o cilindro. La stampa digitale su ceramica offre vantaggi sotto ogni punto di vista: estetico, qualitativo, produttivo e di flessibilità. Il nostro sistema consente infatti di decorare l’intera superficie della piastrella, da bordo a bordo, senza lasciare margini bianchi, che rappresenta la principale criticità connessa alla produzione tradizionale. Un altro plus è dato dalla possibilità di stampare pattern diversi, senza dover sostituire e pulire i telai, semplificando il processo. La possibilità di stampare on demand viene incontro alle esigenze dei designer, che ricercano estrema personalizzazione del prodotto. Infine, la possibilità di produrre lotti di piccole dimensioni consente di ridurre l’ingombro in termini di magazzino”.

“Quando parliamo di decorazione digitale su ceramica occorre fare una distinzione tra due diverse tipologie di stampa. La prima, nota come stampa a caldo, prevede l’utilizzo di inchiostri pigmentati inorganici e tempi di cottura di circa un’ora, necessari affinché le chimiche si fondano allo smalto per creare il grès porcellanato. La seconda, nota come stampa a freddo, utilizza la tecnologia di stampa UV classica, già in uso nelle arti grafiche”, racconta Alberto Bassanello, direttore della Divisione Vendite Italia di Durst. “Come azienda, siamo pionieri in entrambi i processi citati. Nel 2004 abbiamo introdotto la tecnologia Durst GAMMA grazie alla quale abbiamo rivoluzionato il concetto di decorazione su ceramica, prima possibile solo mediante tecniche tradizionali come la serigrafia a telaio o cilindro. La stampa digitale su ceramica offre vantaggi sotto ogni punto di vista: estetico, qualitativo, produttivo e di flessibilità. Il nostro sistema consente infatti di decorare l’intera superficie della piastrella, da bordo a bordo, senza lasciare margini bianchi, che rappresenta la principale criticità connessa alla produzione tradizionale. Un altro plus è dato dalla possibilità di stampare pattern diversi, senza dover sostituire e pulire i telai, semplificando il processo. La possibilità di stampare on demand viene incontro alle esigenze dei designer, che ricercano estrema personalizzazione del prodotto. Infine, la possibilità di produrre lotti di piccole dimensioni consente di ridurre l’ingombro in termini di magazzino”.

Grazie al perfezionamento tecnologico, i sistemi della serie Gamma DG sono oggi in grado di stampare digitalmente strutture in alta definizione su piastrelle piane con smalti ceramici, mantenendo le caratteristiche estetiche, le proprietà tecniche e i vantaggi economici degli smalti ceramici tradizionali. Gli effetti visivi e tattili ottenuti con Gamma DG rendono il prodotto finale estremamente naturale e difficilmente distinguibile dai materiali naturali come legno e pietre naturali.

“L’aggiunta dell’effetto tridimensionale può essere dettata da ragioni di carattere funzionale (antiscivolo) o puramente estetico”, prosegue Bassanello. “La possibilità di riprodurre digitalmente effetti naturali ha ampliato la gamma di destinazioni d’uso della piastrella in ceramica, che oggi viene utilizzata ampiamente nell’industria del mobile, anche perché si tratta di un prodotto durevole, più semplice da igienizzare rispetto a materiali più pregiati e, non da meno, più sostenibile. Riproducendo digitalmente gli effetti di materiali naturali, si ottiene un effetto estetico comparabile senza estrapolare materie prime.”

La stretta collaborazione con i clienti e il costante investimento in R&D, ha portato nel 2016 all’introduzione di Durst Gamma XD, una serie di stampanti digitali per inchiostri ceramici pigmentati, frutto dell’esperienza maturata negli anni dal costruttore altoatesino. Grazie al nuovo design delle teste di stampa RockJET e al sistema per la gestione dell’inchiostro, la serie Gamma XD offre alte prestazioni in termini di qualità di stampa, affidabilità, flessibilità produttiva e ripetibilità a lungo termine, importante per riprodurre le stesse collezioni di piastrelle nel tempo, mantenendo i costi di manutenzione molto contenuti. Tra i plus, la possibilità di scrivere in corrispondenza delle venature, per creare un prodotto riconoscibile.

Dalla lastra al mosaico, tutto in digitale

Cefla Finishing, nata in Italia sessant’anni fa, ha rinnovato i metodi produttivi tradizionali, estendendo le possibilità di applicazione della ceramica nel design. In questo modo, ha reso la ceramica protagonista affascinante e coloratissima delle superfici, con formati che vanno dalla grande lastra al mosaico.

L’azienda ha messo a punto due diversi processi di stampa digitale: a bassa e alta temperatura, accomunati dall’alta possibilità di personalizzazione, qualità e resa di prodotto costante.

Il processo di stampa digitale a bassa temperatura utilizza stampanti digitali multi-pass o single-pass. Le stampanti si servono di inchiostri UV non vetrificabili e fotosensibili, per questo sono utilizzate per la finitura di superfici ceramiche per interni.

La soluzione di stampa digitale single-pass J-Print SP è dotata di un sistema di ricircolo dell’inchiostro brevettato. Grazie all’inversione periodica dei flussi si evitano sedimentazioni ed è possibile mantenere le testine in piena efficienza. Per garantire tempi ridotti le stampanti possono operare a una velocità fino a 50 metri lineari al minuto e 50 metri quadri all’ora.

Un sistema di manutenzione automatizzata riduce al minimo gli interventi necessari: un processo dedicato garantisce l’integrità del tappeto e quello di micro spurgo evita l’essiccazione dell’inchiostro negli ugelli.

Grazie al processo di essiccazione a bassa temperatura, il colore delle finiture non viene alterato: la gamma di colori va ben oltre gli inchiostri tradizionali per ceramica. L’essiccazione a bassa temperatura è realizzata in speciali forni con lampade UV, che determina il tipo di finitura superficiale, con effetti che vanno dall’ultra lucido al super opaco.

La stampa digitale a bassa temperatura è a tutti gli effetti un processo produttivo “green”, che riduce sensibilmente il consumo energetico e i costi produttivi. Nei processi ad alta temperatura la stampa digitale è realizzata con stampanti multi-pass. Cefla Finishing ha ottimizzato la tecnica massimizzando la resa qualitativa e la produttività.

La stampa digitale ad alta temperatura si caratterizza per l’alta definizione dell’immagine e la forza espressiva dei colori. Si possono utilizzare fino a otto inchiostri vetrificabili più tre colori preziosi: oro, platino e lustro che rimangono inalterati anche dopo la cottura.

La finitura superficiale lucida esalta la luminosità dei pigmenti preziosi, che vengono applicati grazie a un sistema brevettato di erogazione. Infine, la versatilità delle soluzioni Cefla Finishing permette di creare lavorazioni custom senza vincoli e quantitativi minimi di produzione.